- Специалист

- Литература

- 0 Комментариев

Плавка тугоплавких металлов и их сплавов.

К числу тугоплавких металлов относят титан, ванадий, хром, цирконий, ниобий, молибден, тантал, вольфрам и другие, температура плавления которых выше 1500°С.

Общим для указанной группы металлов является не только высокая температура плавления, но и большая химическая активность в расплавленном состоянии. Они активно взаимодействуют с кислородом, азотом, водородом, и углеродом. Поэтому плавку тугоплавких металлов и сплавов ведут в вакууме или среде защитных газов, в печах специальных конструкций.

Плавка титана и его сплавов.

Чистый титан и его сплавы обладают ценным комплексом физико-химических и механических и свойств : высокой удельной прочностью, удовлетворительной пластичностью при комнатной, повышенной и минусовой температурах, хорошей свариваемостью, малым коэффициентом линейного расширения, высокой коррозийной стойкостью в ряде агрессивных сред и др. В связи с этим титан находит широкое применение в авиастроении, судостроении, химическом машиностроении и других отраслях техники.

В настоящее время для плавки титана и его сплавов используют дуговые индукционные и электроннолучевые печи. Дуговую и электроннолучевую плавку применяют для изготовления слитков фасонных изделий, индукционные печи — преимущественно для получения фасонных отливок.

Плавка в индукционных печах

Для получения фасонных отливок необходимо иметь единовременно достаточно большие количества расплава. С этой точки зрения более целесообразно применять плавку в индукционных печах.

Индукционная высококачественная плавка связанна с трудностями в подборе огнеупорных материалов для плавильных тиглей. Известно, что минимальное взаимодействие с титаном характерно для плотного графита и рекристаллизованных CaO и ThO2. Но и эти материалы загрязняют титан, особенно при значительных перегревах.

В промышленности настоящее время плавильные тигли для индукционных печей изготавливают из плотного графита. В результате реакции между графитом и расплавленным титаном на поверхности графита образуется слой стойкого карбида титана, который предотвращает непосредственный контакт расплавленного металла и графита. Это обстоятельство резко снижает насыщение титана углеродом. Обычно науглероживание титана при плавке в графитовом тигле достигает 0,7-0,8%. Плавка титана в индукционных печах требует сравнительно небольшого расхода энергии (1,25кВт •ч/кг). Кроме того, в индукционных печах можно переплавлять скрап (отходы). Однако ввиду загрязнения расплава углеродом, индукционные печи находят наибольшее применение.

Плавка в высокочастотных индукционных печах ведется в атмосфере чистого аргона (99,8%). Шихтовые материалы загружают в тигель, установив предварительно титановую пробку в данное сливное отверстие, если разливку производят через дно. Затем печь закрывают, откачивают воздух, до остаточного давления 1•10ˉ²мм рт. ст. После этого подаётся напряжение и происходит расплавление шихты.

Плавка циркония и его сплавов.

Производство слитков и фасонных изделий из циркония и его сплавов в промышленных масштабах началась с 1953г. В настоящее время освоена технология плавки и литья слитков массой до 2,0 т. Эта технология имеет много общего с рассмотренной ранее технологией плавки титана.

Плавку циркониевых сплавов вести в индукционных и в дуговых печах. Конструкции плавильных печей те же, что и для плавки титановых сплавов.

Индукционная плавка находит применение главным образом для изготовления фасонных отливок; её применяют в тех случаях, когда допускается некоторое загрязнение расплава углеродом (0,08-0,3%).

Расплавленный цирконий взаимодействует со всеми известными огнеупорными материалами типа окислов, карбидов и нитритов. Имеются данные , что такие окисы, как ZrO2 и ThO2, загрязняют сплав на основе циркония некоторым количеством кислорода. Наиболее приемлемый материал для изготовления тиглей – графит. Учитывая высокую смачивающую способность расплавленного циркония и проникновение его в поры графита, для изготовления тиглей используют особо плотные сорта электродного графита. Перед плавкой графитовые тигли обжигают при 1800°С. Такая обработка уменьшает возможность загрязнения расплава кислородом.

Графитовый тигель выдерживает от 10 до 30плавок.

В целях устранения окисления плавку ведут в вакууме 5 •10ˉ2-5 •10ˉ3 мм рт. ст. В качестве исходных шихтовых материалов применяют губчатый цирконий, спрессованный в брикеты до плотности 50% и более. Легирующие компоненты вводят в расплав в процессе плавки или смешивают с губчатым цирконием до прессования брикетов.

Плавка в индукционных печах обеспечивает получение однородных по составу сплавов. Сплав заливают в подогретую форму, которую чаще всего изготовляют из графита.

Изготовление слитков из циркония и его сплавов в промышленных условиях осуществляют в дуговых печах в нейтральной атмосфере или вакууме с остаточным давлением 2 •10ˉ2 мм рт. ст. В качестве нейтральной атмосферы используют смесь аргона и гелия в отношении 1:4. Плавка в инертной атмосфере обеспечивает стабильное горение дуги. Перед заполнением печного пространства смесью аргона и гелия производят 2-3 кратную откачку до давления 1,5 •10ˉ1 мм рт. ст. Давление инертного газа в печи доводят до атмосферного.

Плавку ведут в водоохлаждаемой медной изложнице с толщиной стенок 6-16 мм. Для создания дуги применяют расходуемый и нерасходуемый электроды.

Нерасходуемый электрод изготовляют из вольфрама (тарированного). Плавку ведут с использованием постоянного тока напряжением 50 в. Применение вольфрамового электрода для плавки циркониевых сплавов не получило широкого распространения из-за загрязнения расплава вольфрамом (до 0,005%). Особенно большое загрязнение вольфрамом наблюдается при плавке губчатого циркония, который сильно разбрызгивается и попадает на поверхность электрода.

Для уменьшения попадания вольфрама в слиток электрод соединяют с отрицательным полюсом; положительным полюсом является изложница.

Плавка с нерасходуемым электродом характеризуется следующими технологическими показателями: скорость плавки 4,5-9,0 кг/ч для слитка диаметром 102 мм; расход энергии 6,6-13,2 кВт • ч/кг; выход металла в слиток 95-98%.

Плавка с расходуемым электродом – основной промышленный способ получения слитков из циркония и его сплавов. Электрод изготовляют или прессованием в проходную матрицу, или спеканием или последующей сваркой в нейтральной атмосфере. Легирующие компоненты вводят в печь в виде брикетов или запрессовывают в расходуемый электрод. В последнем случае их стараются разместить в центре электрода. Для плавки можно применять и постоянный, и переменный ток. Постоянный ток обеспечивает более стабильные условия плавки.

Перемешивание расплава осуществляется при помощи соленоида, укреплённого на поверхности водяной рубашки печи. Расход энергии составляет 0,8-1,2 кВт •ч/кг, выход металла в слитки 85-90%.

Состав слитков, полученных путём расплавления спрессованного электрода, неоднороден. Для выравнивания состава слитки обычно подвергают второй переплавке, при этом размеры их по диаметру увеличиваются. Дуговая плавка с расходуемым электродом обеспечивает получение слитка с менее качественной поверхностью, чем при плавке с вольфрамовым электродом. Поэтому, как правило, припуск на обработку берётся большим, чем при плавке с вольфрамовым электродом (от 3 до 25 мм по диаметру).

Плавка хрома и сплавов на его основе

Хром является перспективным металлом для работы при повышенных температурах, так как отличается высокой жаропрочностью и стоек против окисления. Температура перехода хрома из хрупкого состояния в пластичное колеблется от -70 до +500°С и зависит от многих факторов, главный из которых содержание примесей.

В расплавленном состоянии хром взаимодействует со всеми обычными огнеупорными материалами и активно поглощает азот, углерод и кислород. Плавку хрома ведут в индукционных и дуговых вакуумных печах с защитной атмосферой. Для плавки в индукционных печах применяют тигли, изготовленные из окиси тория глинозёма. Глинозёмные тигли совершенно непригодны для плавки сплавов, содержащих более 5% титана или циркония. При плавке в дуговых печах с нерасходуемым электродом (тарированный вольфрам) применяют медные водоохлаждаемые тигли.

Особенность плавки хрома и его сплавов – операция раскисления, так как исходный металл всегда содержит некоторое количество окислов (до 2,6%).

Применение защитной атмосферы при плавке ( гелий, аргон) предотвращает поглощение азота, а плавка в вакууме приводит к удалению почти всего азота, имевшегося в металле до расплавления. Что касается кислорода, то снизить его содержание в хроме вакуумной плавкой не удаётся.

Для удаления кислорода расплав обрабатывают водородом или углеродом. В практике производства сплавов для раскисления чаще используют углерод. При раскислении водородом хром, расплавленный в вакууме, выдерживают в течение некоторого времени в токе очищенного водорода при давлении 10-15 мм рт. ст. и расходе газа около 0,1 м³/ч (при нормальном давлении). В результате реакции восстановления, проходящей на поверхности расплава, содержание кислорода в роме снижается. Однако для полного удаления кислорода этим способом требуется сравнительно продолжительное время. Длительная же выдержка расплавленного хрома в печи приводит к загрязнению его примесями в результате взаимодействия с футеровкой тигля и значительным потерям на испарение ввиду высокого давления его пара при этих температурах.

Раскисление углеродом – менее продолжительный процесс. Углерод вводят в количестве, несколько превышающем стехиометрически необходимое для связывания всего кислорода, имеющегося в хроме. Плавку ведут в вакууме. В результате взаимодействия углерода с окислами из расплава выделяется окись углерода. Ход процесса контролируется изменением давления над поверхностью расплава. Быстрое падение давления над расплавом указывает на окончание выделения окиси углерода.

При раскислении расплава углеродом особо важное значение имеет правильный выбор момента разливки. Преждевременная разливка вследствие неполного использования углерода приводит к получению сплавов с сеткой карбида хрома в микроструктуре. Слишком поздняя разливка может грозить повторным окислением расплава. Правильный выбор добавки углерода с учётом содержания кислорода в шихте и точное определение момента разливки позволяют снизить содержание кислорода и углерода до 0,02-0,5%.

В настоящее время всё большее применение получает способ выплавки хрома в дуговых печах с инертной атмосферой, с предварительным рафинированием хрома в твёрдом состоянии чистым водородом. Применение дуговых печей позволяет совершенно исключить взаимодействие металла с футеровкой, так как плавку ведут в медном водоохлаждаемом тигле.

В качестве электрода при плаке используют или тарированный вольфрам или спечённый хром.

Слитки хрома, выплавленные в дуговой печи с вольфрамовым электродом, имеют следующий состав, %: 0,001 Fe, 0,05 Si, 0,003 O2, 0,002 N2,0,005 H2, 0,01 W, остальное хром.

Перед началом работы из печи откачивают воздух, а затем заполняют её смесью очищенных гелия (80%) и аргона (20%). Избыточное давление газа принимают равным 10-15 мм рт. ст. сверх атмосферного.

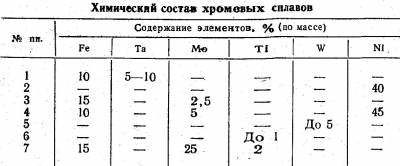

Для изготовления фасонных отливок используют сплавы, состав которых приведён в табл.1.

Плавка молибдена и его сплавов

Плавку молибдена и сплавов на его основе ведут в дуговых печах с расходуемым электродом в вакууме 1-5 • 10ˉ4 мм рт. ст. или в атмосфере аргона.

Расплавление расходуемого электрода осуществляют в медном водоохлаждаемом кристлаллезаторе; для фасонного литья используют гарниссажные печи с медным или графитовом тиглем.

Расходуемые электроды изготовляют методом порошковой металлургии – из порошка молибдена прессуют штабики квадратного сечения, спекают их в водороде, а затем сваривают, рихтуют и шлифуют бесцентровой шлифовкой.

Для получения поверхности слитка лучшего качества плавку необходимо вести на постоянном токе; расходуемый электрод должен присоединяться к отрицательному полюсу.

Особенность плавки молибдена – необходимость его раскисления. Технический молибден содержит до 0,01% кислорода. Раскисление молибдена может быть осуществлено углеродом, водородом или алюминием. Наиболее перспективно раскисление алюминием. При этом плавку надо вести в атмосфере аргона. При плавке в вакууме раскисление молибдена осуществляют введением 0,01% углерода. Применение углерода в качестве раскислителя при плавке в аргоне недопустимо из-за образования пористости в слитке.

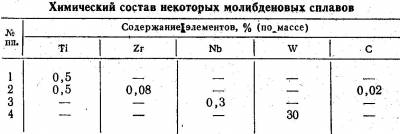

С учётом изменения пластичности содержание большинства легирующих элементов в деформируемых молибденовых сплавах не превышает обычно 1%. Состав некоторых молибденовых сплавов приведён в табл.2.

Химический состав некоторых молибденовых сплавов табл.2.

При изготовлении сплавов легирующие присадки вводят путём подачи их в ванну расплавленного металла в виде гранул и порошка.

Плавка ниобия и его сплавов

Ниобий так же, как и другие тугоплавкие металлы в расплавленном состоянии, активно взаимодействует с печными газами и большинством огнеупорных материалов.

В связи с этим выплавку ниобия производят в вакууме или защитной атмосфере. В зависимости от требований к сложности конфигурации отливок плавку ниобия ведут в дуговых, индукционных и электроннолучевых печах с применением медных кристаллизаторов и тиглей с гарниссажем (графитовых и медных). При плавке в вакууме остаточное давление не должно превышать 2 • 10ˉ² мм рт. ст.; плавку в атмосфере аргона или гелия ведут при давлении 300-400 мм рт. ст.

Получение расплавов с малым содержанием газов обеспечивается раскислением вследствие диссоциации химический соединений в вакууме и введением раскислителей. При плавке в вакууме наиболее эффективные раскислители ниобия – углерод, церий и иттрий.

Исходным материалом для выплавки слитков ниобия являются штабики размером 16*18*500 мм, полученные методом порошковой металлургии. Методом стыковой сварки под флюсом из шабиков изготовляют расходуемый электрод длинной 1,5-2,5 м. Сваренные электроды зачищают наждаком и собирают в пакеты по 4-12 штук в зависимости от мощности плавильной печи. Наиболее перспективный метод получения ниобиевых сплавов – плавка легированных штабиков, состав которых отвечает составу сплава. Такие штабики получают путём совместного восстановления окислов ниобия и окислов легирующих компонентов углеродом. Плавку ведут в электроннолучевых печах. Ниобиевые сплавы можно готовить в дуговых вакуумных печах с расходуемым электродом. В этом случае легирующие компоненты в виде полос или кусков присоединяют к расходуемому электроду.

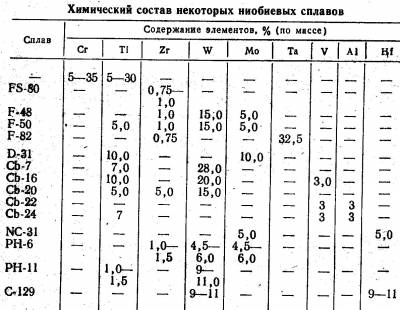

Химический состав некоторых ниобиевых сплавов приведён в табл.3

Плавка вольфрама и тантала

Технология плавки вольфрама и тантала аналогична плавке молибдена. Как правило, для плавки используют дуговые и электроннолучевые печи. Расходуемый электрод изготовляют методами порошковой металлургии. Плавку тантала можно вести и с использованием нерасходуемого электрода.