- Специалист

- Литература

- 0 Комментариев

Все материалы, применяемые для изготовления литейных форм и стержней, объединяются общим названием «формовочные материалы».

Среди формовочных материалов различают исходные формовочные материалы, формовочные смеси и вспомогательные формовочные составы и материалы.

Сходные формовочные материалы можно подразделить на две группы: основные (песок и глина) и вспомогательные (связующие для стержней, уголь, опилки, торф, графит и др.).

К вспомогательным формовочным составам относят формовочные краски, припылы, стержневой клей, замазки для исправления стержней и другие составы, необходимые для изготовления и отделки форм.

Свойства, которыми должны обладать формовочные материалы и смеси, можно разделить на три группы:

физико-химические свойства, необходимые для получения качественных отливок;

механические свойства, обеспечивающие прочность формы, необходимые при изготовлении, сборке и заливке;

технологические свойства, необходимые при изготовлении формы или стержня.Кроме того, формовочные материалы должны обладать свойствами, обеспечивающими получение литой детали, форма и размеры которой должны соответствовать чертежу.

Для правильного выбора формовочной смеси необходимо учитывать тепловое взаимодействие металла и формы, газовый режим формы и химические явления, протекающие на поверхности раздела металл – форма.

G – вес залитого металла в г/см3;

с1 – удельная теплоёмкость твёрдого металла в кал/г •град;

с2 – удельная теплоёмкость жидкого металла в кал/г •град;

tпл – температура плавления металла в °С;

tн – температура окружающей среды в °С;

t3 – температура заливки металла в °С;

q – скрытая теплота плавления в кал/г

Вес металла можно заменить через объём и удельный вес G = υγ.

Следовательно, количество тепла, введённое в форму, в основном зависит от веса или объёма залитого металла, температуры заливки и его теплоёмкости.

При соприкосновении залитого металла со стенкой формы создаются условия теплопередачи от металла к форме. Поскольку даются условия теплопередачи от металла к форме. Поскольку стенка формы состоит из пористого материала, то, очевидно, возможна теплопередача путём теплопроводности, конвекции и теплоизлучения. Количество тепла, передаваемое от металла к форме путём теплопроводности, можно выразить формулой Фурье:

Коэффициент теплопроводности λ характеризует свойство тел проводить тепло и имеет размерность кал/г •град;

При изучении теплоотдачи конвекцией за основу принимают формулу Ньютона – Рихмана:

Q2 = α (tf – t0) F τ ккал,

Где α – коэффициент конвективного теплообмена, выраженный в кал/г •град.

По этой формуле определяется количество тепла, отданное телом с поверхности F , имеющей неизменную температуру tf , в окружающую среду t0 за время τ .

Лучистый теплообмен между двумя телами, разделёнными лучепрозрачной средой, выраженной формулой :

Q3 = F1 φ 1,2Aусл • 4,9 • 10ˉ8(t41 – t42) ккал/час ,

Где F – поверхность тела, участвующего в лучистом теплообмене с другим телом;φ 1,2– доля общего потока лучистой энергии, испускаемой поверхностью одного тела и падающей на поверхность другого тела; A – условный коэффициент черноты поглощающих тел; для абсолютного чёрного тела A = 1; t1 и t2 – температура условных тел (1 и 2).

Теплообмен в литейной форме протекает весьма сложно и одновременно путём теплопроводности, конвекции и теплоизлучения. Следовательно, общее количество тепла Qобщ, воспринятого формой, будет равно сумме:

Qобщ = Q1+Q2+Q3.

Тепло, потерянное металлом, а следовательно, и полученное формой за некоторый промежуток времени, также можно выразить формулой

Q = mQ0Fo1/2,

Где Q0 – количество тепла, необходимое для нагрева всей формы до температуры поверхности отливки;

Fo – критерий Фурье;

m – коэффициент.

Из сказанного выше следует, что количество тепла, передаваемого от металла к форме, зависит от количества и температуры залитого металла, от продолжительности теплопередачи и физических свойств материала формы. К основным физическим свойствам формовочной смеси следует отнести теплопроводность, теплоёмкость, температуропроводность, огнеупорность, пористость и газопроницаемость.

Теплоёмкость

Теплоёмкостью называется количество тепла, необходимого для нагрева единицы вещества на 1 °С.

Величина теплоёмкости формовочных смесей зависит от природы составляющих смеси и от температуры. Формовочные пески обладают большой теплоёмкостью, которая увеличивается с увеличением влажности и температуры. Данные по теплоёмкости формовочных смесей, полученные разными исследователями, расходятся. При ориентировочных расчётах за среднюю теплоёмкость принимают 0,2 кал/г •град. Для повышенных температур П. П. Берг предлагает применять формулу

cT = 0,2+0,011/100.

что согласуется со значениями, приводимыми другими авторами, до температуры 1000℃.

При большой теплоёмкости формовочной смеси температура формы, залитой металлом, остаётся сравнительно низкой.

Теплопроводность

Теплопроводностью называется — свойство тела проводить количество тепла в течение 1 сек. Через поверхность равную 1 см, при перепаде температуры на 1 ℃ на 1 см; теплопроводность имеет размерность кал/см • сек • град. Теплопроводность формовочных смесей зависит от состава, температуры и степени уплотнения.

Теплопроводность воздуха меньше теплопроводности песка и воды, поэтому смеси с меньшей пористостью или более уплотнённые и более влажные обладают большей теплопроводностью по сравнению с рыхлой сухой смесью. При увеличении температуры теплопроводность увеличивается. Теплопроводность формовочной смеси оказывает большое влияние на качество литой детали, особенно при производстве крупных отливок. Известно, что скорость охлаждения отливки зависит от ёё веса и объёма; тяжёлые отливки остывают в форме очень долго, занимают рабочие место, а преждевременная выбивка ведёт к образованию трещин. При расчёте времени охлаждения необходимо знать теплопроводность смеси. Меняя состав и теплопроводность смеси, можно изменять время охлаждения отливки и структуру металла.

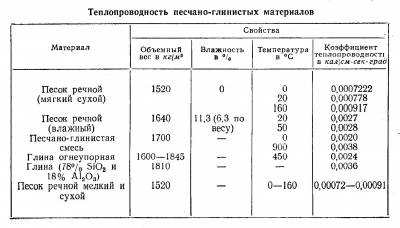

В табл.1 приведена теплопроводность различных песчаноглинистых материалов (по данным А. Л. Туманского).

Теплопроводность песчано-глинистых материалов табл.1

Температуропроводность

Температуропроводностью называют – повышение температуры единицы вещества в единицу времени; она определяется по формуле

a = λ/cγ,

где λ – коэффициент теплопроводности;

с – теплоёмкость;

γ – объёмный вес.

При введении в формовочную смесь различных материалов можно изменять её температуропроводность, а следовательно, и время охлаждения отливок.

Пористость и газопроницаемость

Пористость – это отношение объёма пустот ко всему объёму песка или смеси, выражаемое в процентах.

Пористость оказывает влияние на величину теплоёмкости и теплопроводности, а следовательно, и на качество отливки.

Газопроницаемость или проницаемость – это свойство материала пропускать через себя газ. При заливке в форму горячего металла объём воздуха, находящегося в полости формы, будет увеличиваться в зависимости от температуры:

Q1 = Q0 (1+ 1/273 T).

Вода, превращаясь в пар увеличивает свой объём примерно в 1800раз.

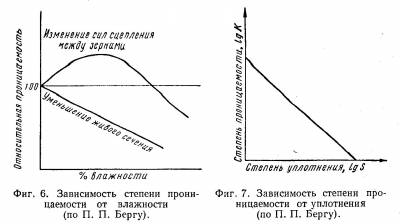

Пористость и проницаемость зависят от влаги фиг.1, величины и формы зёрен песка, однородности зернового состава, количества глинистой составляющей и степени уплотнения фиг.2.

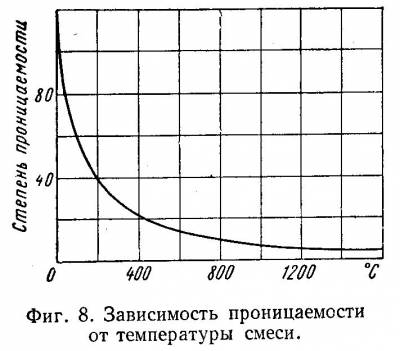

Зависимость проницаемости от температуры смеси иллюстрируется на фиг.3

Пористость зависит от формы зёрен песка и однородности его зернового состава, но не зависит от величины зерна. Газопроницаемость смеси будет тем больше, чем крупнее зерна песка. Это объясняется тем, что при однородном по размерам мелком песке для газа удлиняется путь его прохождения и увеличивается сопротивление трению, которое будет меньше для крупных зёрен.

Неоднородность зернового состава, увеличение влажности глинистой составляющей и степени уплотнения снижают как пористость, так и газопроницаемость смеси.

Газопроницаемость смеси оказывает влияние на получение качественной отливки. Вследствие плохой газопроницаемости формы в отливке часто образуются пороки в виде газовых раковин или газовой пористости.

Газотворность

Газотворность – это способность смеси выделять газы при их нагревании, что определяется объёмом выделяемого газа в единицу времени.

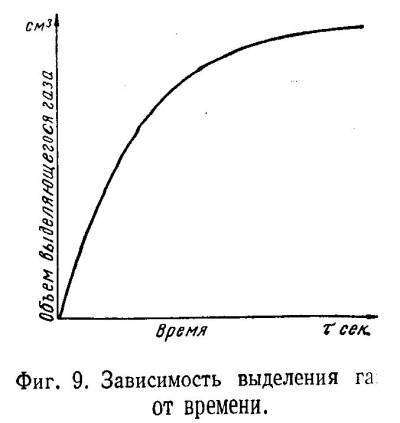

Газотворность смеси зависит от её состава, просушенности формы или стержня, свойств связующих добавок, температуры и количества металла, поступающего в единицу времени. Количество выделяемого газа по времени имеет практическое значение. Зависимость выделения газа по времени (при одинаковой температуре) иллюстрируется фиг.4

Излишнее газовыделение в первый момент после заливки создаёт опасность образования газовых раковин. Излишнее выделение газа при отвердении металла может оказаться полезным, так как давление газа на металл будет способствовать получению более плотной структуры отливки.

Плохо просушенные формы и стержни увеличивают газовыделение за счёт удаления воды или органических соединений при различных температурах. Увеличение температуры металла и его количества, поступающего в единицу времени, увеличивает газовыделение в начальный период.

Стандартного метода определения газотворной способности формовочных смесей не существует. При определении газотворной способности необходимо определять количество, скорость выделения газов и их состав.

Огнеупорность и непригораемость

Огнеупорностью называется свойство материала противостоять, не расплавляясь, воздействию высоких температур.

Огнеупорность смеси зависит от огнеупорности её составляющих и количественного соотношения этих составляющих. Огнеупорность смеси оказывает большое влияние на качество отливки. Огнеупорность составляющих рассматривается при их характеристике в соответствующих разделах.

Химические явления на поверхности раздела металл — форма

Литейная форма состоит из пористого металла, содержащего SiO2 и H2O, поры которого заполнены воздухом. В процессе заливки струя металла соприкасается с кислородом воздуха, а в форме – с кислородом воздуха и влагой. При заливке стали может образоваться закись железа 2Fe + O2 =2FeO, которая может вступать в химическую реакцию с окись кремния давать силикат 2FeO + SiO2 = 2FeO • SiO2. Под действием высокой температуры H2O может диссоциировать на H2 и O. Известно, что водород и азот растворяются во многих металлах и ухудшают их механические свойства. Образование легкоплавких силикатов снижает огнеупорность смеси. Магний реагирует с влагой, с кислородом и азотом формы, а при более высокой температуры и с кремнезёмом. Протекающие реакции магния с кислородом, азотом и кремнезёмом идут с выделением тепла, что может повести к его загоранию:

Mg+H2O=MgO+H2+77500 кал;

2Mg+O2=2MgO+140100 кал;

4Mg+SiO2=2MgO+Mg2Si+Q кал;

3Mg+N2=Mg3N2+116000 кал.

При введении в формовочную или стержневую смесь защитной присадки могут возникать химические реакции между продуктами разложения этих присадок и материалом формы.

В формовочную смесь для магниевого литья добавляют фтористую присадку, содержащую фторборкислый аммоний, кислый фтористый аммоний и средний фтористый аммоний, а, в стержневые смеси – серу и борную кислоту. Возможны следующие реакции:

S+O2=SO2;

HNH4F+SiO2=SiF4+4NH3+2H2O;

NH4BF4=NH4F+BF3;

2NH4F=NH3+NH4FHF и др.

При выборе формовочной смеси необходимо учитывать химическую активность составляющих присадки и возможность реакций с элементами, входящими в металл.

Механические свойства формовочных и стержневых смесей

В процессе заливки металла и охлаждения его в форме части литейной формы подвергаются воздействию тепловых, а также динамических и статических разрушающих усилий. Отдельные части формы испытывают динамическое давление от струи заливаемого металла:

P = ( 〖γFυ〗^3)/2g или P = Qγ/2g υ2,

где Q – объём заливаемого металла в единицу времени в см3 ;

υ – скорость струи в см/сек ;

g – ускорение силы тяжести в см/сек2;

γ – удельный вес металла в г/см3;

F – площадь струи в см2;

иначе говоря, мощность удара струи пропорциональна скорости во второй степени и тем больше, чем больше площадь поперечного сечения струи металла или чем больше объём заливаемого металла в единицу времени.

Статистическое давление металла на единицу площади выражается формулой

P1 = γFH,

где γ – удельный вес металла в г/см3;

F – площадь давления в см2;

H – высота столба металла в см;

иначе говоря, статистическое давление пропорционально удельному весу и высоте столба жидкого металла.

Разница в удельном весе металла и материала формы создаёт усилие выталкивания, равное

P2 = Q1γ1 – Q2γ2,

где Q1 – объём части стержня всплывающего в жидком металле, в см3;

Q2 – объём стержня в см3;

γ1 – удельный вес металла в г/см3;

γ2 – удельный вес материала стержня в г/см3.

Выталкивающая сила будет тем больше, чем больше объём стержня, залитого металлом, и удельный вес металла, а также усилий, возникающих от усадки металла при его охлаждении.

Прочность формовочных и стержневых смесей

Под прочностью понимается сопротивление тела внешним усилиям.Прочность формовочной или стержневой смеси выбирается достаточной, чтобы сопротивляться разрушающим усилиям; кроме того, она необходима в процессе изготовления и сборки форм и стержней. Согласно ГОСТу 2189-52, предел прочности формовочного песка или смеси определяется величиной нагрузки, требуемой для разрушения образца. Прочность определяется при различных видах нагрузки – при сжатии, растяжении, срезе, изгибе и характеризуется отношением разрушающей нагрузки P к площади F сечения образца:

σ = P/F.

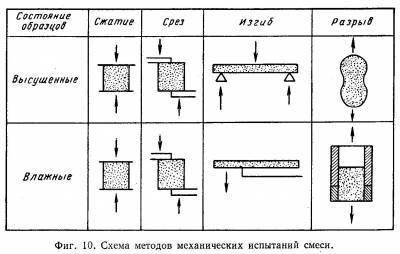

Схема испытаний приведена в на фиг.5

Различают прочность формовочных и стержневых смесей в сыром (влажном), в сухом состоянии и при нагреве.

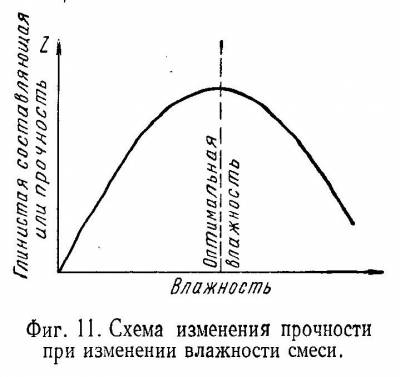

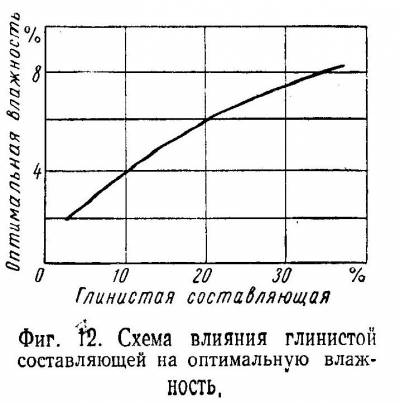

Прочность песчано-глинистой смеси во влажном состоянии зависит от зернистости песка, влажности (фиг.6), глинистой составляющей и степени уплотнения. С увеличением плотности, уменьшением размера зёрен песка и увеличением влажности прочность смеси увеличивается. Влияние глинистой составляющей зависит от минералогического состава глины. По данным НИИЛИТМАШа, наибольшей связующей способностью обладают монтмориллонитовые глины, которые отличаются дисперсностью и способностью внутримолекулярного набухания. Каолинитовые и гидрослюдистые глины обладают меньшей прочностью; ещё меньше прочность у полиминеральных глин. Поглощая влагу из смеси, глина набухает и образует коллоидный раствор, обволакивающий поверхность зёрен песка, что придаёт прочность смеси. Зависимость оптимальной влажности от глинистой составляющей приведена на фиг.7. При применении мелкого песка требуется больше глины и влаги, чем при использовании крупного.

Прочность на сжатие песчано-глинистой смеси в сыром состоянии не превышает 0,6-0,8 кг/см2.

При высыхании смеси глина даёт усадку и зёрна песка сближаются, вследствие чего между ними увеличиваются силы механического сцепления, что ведёт к увеличению прочности смеси.

В зависимости от качества глины песчано-глинистые смеси в высушенном состоянии обладают прочностью 0,8-3 кг/см2 (при оптимальной влажности), а бетониты – до 4,5 кг/см2. С увеличением температуры (при заливке металла) прочность смеси увеличивается. По данным НИИЛИТМАШа, при нагреве смеси до 900 °С прочность её на сжатие увеличивается в 3-4 раза. Это явление объясняется тем, что при высушивании глины удаляется гидратная вода, происходит сближение частиц, вследствие чего прочность увеличивается. При температуре 350-580°С каолинит теряет конституционную воду и переходит метакаолинит. С потерей воды частицы ещё больше сближаются и прочность смеси увеличивается. При 900-1160°С метакаолинит распадается на смесь аморфных Al2O3 и SiO2, при этом прочность смеси опять увеличивается вследствие увеличения степени связи отдельных частиц. При разрушении кристаллической решётки молекулы, ранее принадлежащие двум разным кристаллам, получают возможность достигнуть большего контакта между собой и оказаться в большей мере взаимно связанными.

В случае применения связующих добавок сырая и сухая прочность смеси изменяется в зависимости от свойств связующих. Большинство связующих добавок даёт низкую сырую и высокую сухую прочность. Сырую прочность можно увеличить путём добавки в смесь глины, но это часто ведёт к снижению сухой прочности.

Поверхностная прочность

Поверхностной прочностью называется сопротивление поверхностного слоя формы или стержня истирающим усилиям и определяется процентом осыпаемости. Поверхностная прочность смеси зависит от качества и количества глины, неоднородности состава песка по зернистости, количества влаги, количества и качества связующего, перегрева или недостаточной температуры сушки стержня. Недостаточное количество или применение малосвязующих глин уменьшает сцепление отдельных зёрен песка, отчего увеличивается осыпаемость смеси. Бентониты при нагревании до 100°С теряют гигроскопическую и часть цеолитной воды, вследствие чего поверхностная прочность высушенной смеси с бентонитом будет меньше прочности смеси с формовочной глиной. Из этого следует, что для сухих форм бентонитовые глины применять не следует. При недостаточной поверхностной прочности смеси её частицы смываются струёй металла при заливке и образуют различные виды дефектов ( засор, пригар и др).

Поверхностную прочность можно улучшить путём подбора составляющих смеси и соблюдения технологии её приготовления. Хорошие результаты даёт упрочнение поверхности путём опрыскивания раствором связующих, например, раствором сульфитно-спиртовой барды, жидким стеклом и др.

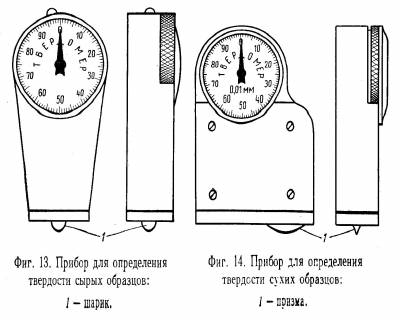

Поверхностная твёрдость

Поверхностной твёрдостью называют способность поверхности формы или стержня сопротивляться проникновению в неё более твёрдого тела. Твёрдость определяется твердомерами.

Поверхностная твёрдость характеризует степень и равномерность уплотнения формовочной или стержневой смеси, что имеет большое значение для получения качественных литых деталей.

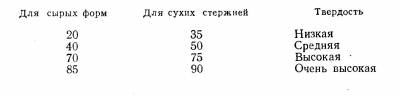

В практике принимают следующие значения твёрдости:

Поверхностная твёрдость в значительной степени зависит от степени уплотнения смеси, а поверхностная твёрдость сухих стержней – и от свойств связующих. Излишнее, как и недостаточное или неравномерное уплотнение смеси часто вызывает ряд дефектов литых деталей (разрывы, песчаные или газовые раковины и др.).

Прочностные свойства смеси должны отвечать требованиям предъявляемым к форме в процессе её изготовления, сборки, заливки и выбивки. Недостаточная прочность формовочной смеси вызывает ряд затруднений при изготовлении форм, что ведёт к снижению производительности труда формовщиков и качества отливок. Во время заливки металла недостаточно прочные стенки формы и стержни деформируются и размываются, в результате чего отливки оказываются с дефектами. Излишняя прочность форм и стержней может создавать затруднения при выбивке.

Технологические свойства формовочных и стержневых материалов и смесей

Под технологическими свойствами исходных материалов следует понимать комплекс свойств, обеспечивающих качество формовочных и стержневых смесей; к ним относятся следующие:

неизменяемость качества при заготовке и длительном хранении; изменяемость качества исходных материалов будет отражаться на постоянстве свойств смеси, что не обеспечивает постоянства технологического процесса;

хорошая смешиваемость исходных материалов. При плохой смешиваемости затрудняется получение смеси нужного качества. Кроме того, исходные материалы должны обеспечить технологические свойства смеси: её текучесть, неприлипаемость, непригораемость, чистоту поверхности, уплотняемость, долговечность, негигроскопичность и лёгкую выбиваемость.

Текучесть

Под текучестью смеси понимается её способность перемещаться под действием приложенных внешних усилий собственного веса. Текучесть формовочной смеси обеспечивает хорошее заполнение полости модели или стержневого ящика. Она зависит от многих причин и главным образом от свойств составляющих смеси; например, стержневые смеси с масляным связующим обладают большой текучестью, что позволяет без особых затруднений набивать тонкие и ленточные стержни: песчано-глинистые смеси обычно обладают небольшой текучестью, поэтому при набивке форм или стержней приходится прилагать большие усилия. Существует несколько способов определения текучести:

путём измерения высоты образцов, уплотнённых различными способами;

путём соотношения поверхностной твёрдости верхней и нижней плоскостей уплотнённых образцов;

путём определения процентного отношения объёма прошедшей через ниппель части смеси к объёму соответствующего стандартного по весу образца.

Стандартного метода определения текучести нет.

Уплотняемость

Уплотняемостью смеси называют её способность уменьшаться в объёме под действием собственного веса или внешних усилий. От степени уплотнения слоя, прилегающего к модели или стержневому ящику, зависит качество отливок и количество брака (пригар, газовые раковины и другие виды брака).

Под действием внешних усилий уплотнение начинается в месте их приложения и передаётся нижним слоям формы вследствие трения смеси о стенки опоки и межу отдельными песчинками. Уплотнение слоёв смеси, прилегающих к модели, будет меньше плотности набивки в местах приложения силы, поэтому плотность набивки следует проверять в полости формы.

Стандартного метода проверки уплотняемости смеси нет.

Для проверки уплотняемости многие лаборатории применяют метод, предложенный Ленинградской лабораторией треста «Союзформолитьё», который состоит из следующих операций. 200г испытуемого материала засыпают в стандартную гильзу, разрезанную на пять колец, и уплотняют тремя ударами под стандартным лабораторным копром. Высота кольца принимается равной 13,4 мм. После уплотнения между кольцами вставляют специальные ножи и образец разрезают на пять колец. Критерием для оценки уплотняемости служит отношение объёмного веса нижнего кольца к верхнему, выраженное в процентах.

Прилипаемость

Под прилипаемостью понимают приставание смеси к модели, стержневому ящику или в плоскости разъёма формы.

Прилипаемость в основном зависит от количества влаги или количества свойств связующей добавки и вызывается наличием сил сцепления между жидкостью, находящейся в смеси, и поверхностью модели или стержневого ящика (адгезия) и сил сцепления между жидкостью и зёрнами песка (когезия).

Зёрна песка будут прилипать к поверхности модели, если адгезия будет больше когезии. Прилипаемость увеличивается с увеличением адгезии и количества жидкости в смеси. Различные связующие добавки оказывают разное влияние на прилипаемость. Самую большую прилипаемость смеси сообщает сульфитноспиртовая барда, затем следуют смеси со связующими, в состав которых входят пеки, и самую низкую прилипаемость – смеси с масляными связующими.

Практически прилипаемость определяют по числу форм или стержней, отформованных без применения вспомогательных средств против прилипаемости. Для этой цели применяют формулу, используемую при набивке образца на растяжение (восьмёрку). Чтобы избежать прилипаемость, уменьшают влажность смеси, припыливают модели и стержневые ящики несмачивающимися припылами, вводят в смесь растворители и протирают металлические модели и ящики керосином.

Чистота поверхности

Чистота поверхности отливки зависит от многих причин и главным образом от чистоты поверхности формы и образования пригара. Чистота поверхности формы зависит от крупности зёрен песка, общей и поверхностной прочности и технологических свойств смеси.

Смеси с крупнозернистым песком дают более грубую поверхность отливки, чем мелкозернистый песок.

Недостаточная прочность смеси вызывает увеличение количества различных дефектов, вследствие чего поверхность детали оказывается более грубой и неровной. Плохие технологические свойства смеси (увеличенная прилипаемость, малая текучесть и уплотняемость) затрудняют получение истой поверхности формы. Что касается пригара, то он настолько ухудшает поверхность отливки, что часто делает её не пригодной к употреблению. Чтобы поверхность формы была более чистой, необходимо тщательно подбирать формовочную смесь. Кроме того, часто применяют поверхностное уплотнение, покрывают формы и стержни специальными красками , натирают стержни натирками и применяют специальные припылы и пасты.

Гигроскопичность

Под гигроскопичностью понимают способность смеси поглощать влагу из воздуха. Гигроскопичность зависит в основном от свойств связующей добавки. Излишняя гигроскопичность смеси делает необходимым осуществлять заливку форм вскоре после формовки, в противном случае увеличивается количество бракованных отливок.

Выбиваемость

После охлаждения отливка освобождается от формовочной и стержневой смесей. Некоторые связующие добавки способствуют спеканию смеси, что затрудняет выбивку форм и стержней. Выбиваемость смеси можно улучшить подбором её составляющих и связующих добавок.

Долговечность

Под долговечностью понимают способность смеси не терять своих свойств при многократном использовании.

Под действием высоких температур и специальных добавок формовочная смесь изменяет свой зерновой состав и начальные свойства. Освобождение отработавшей смеси от пыли и добавка свежих песка и глины позволяет восстановить свойства смеси.