- Специалист

- Литература

- 0 Комментариев

Плавка цинка и цинковых сплавов

Чистый цинк используют в основном в виде деформированных полуфабрикатов (листов, полос, плит) в котлостроении, полиграфической и электротехнической промышленности. Для изготовления фасонных отливок его не применяют. Значительное количество цинка используют для приготовления различных сплавов.

В нагретом состоянии ( ~ 150°С) чистый цинк хорошо деформируется. Склонность к пластической деформации его ухудшается в присутствии примеси олова. Сотые доли процента олова сообщают цинку красноломкость. Еще более отрицательное действие на поведение цинка при горячей обработке давлением олово оказывает в присутствии свинца. Образующаяся при этом тройная эвтектика олово – свинец – цинк имеет температуру плавления 150°С Примесь железа резко увеличивает хрупкость цинка; при содержании более 0,2% железа цинк нельзя подвергать прокатке. Другие примеси (As, Sb, Cu, Cd) оказывают значительно меньшее действие на эти свойства цинка.

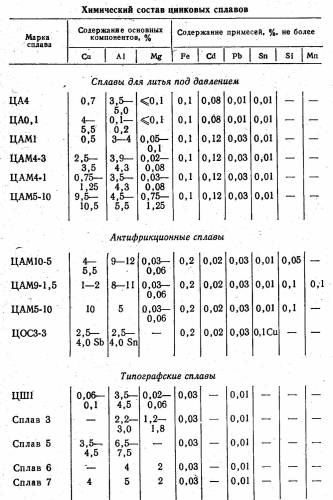

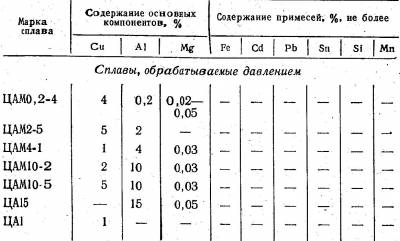

Для изготовления фасонных отливок используют цинковые сплавы, состав которых приведён в табл. 1. Наиболее распространённые из них – сплавы типа ЦАМ, основными легирующими компонентами в которых являются алюминий и медь. Эти сплавы широко используют при литье в кокиль, под давлением и для центробежного литья.

Отливки из цинковых сплавов применяют в автомобильной и тракторной промышленности, бытовой технике, в качестве заменителей оловянных бронз при изготовлении подшипников агрегатов, работающих на малых скоростях при удельном давлении до 200 кг/см2.

Плавка цинка и сплавов на его основе ввиду низкой температуры плавления их не представляет каких-либо затруднений. Для плавки применяют различные по конструкции печи. В литейных цехах, производящих слитки, для плавки используют электрические индукционные или отражательные печи. В цехах литья под давлением и литья в кокиль плавку ведут в тигельных печах.

Цинк легко окисляется. Окисление идёт особенно интенсивно в присутствии паров воды. Образующийся окисел ZnO нелетуч и находится в твёрдом состоянии. Ввиду большой разности плотностей окисел легко всплывает.

Для защиты от окисления плавку ведут под покровом древесного угля. В качестве флюса можно использовать хлориды щелочных и щелочноземельных металлов. При применении хлоридов необходимо особенно тщательно удалять с поверхности расплава хлористый цинк, образующийся по реакции

2NaCL+Zn→ZnCL2+2Na

Попадание хлористого цинка в тело отливки недопустимо, так как частицы его служат очагами коррозии.

Химический состав цинковых сплавов табл.1

Рафинирование цинка и его сплавов от неметаллических включений осуществляют введением в расплав 0,1-0,2% хлористого аммония при температуре 450-470°С или с помощью сетчатых и зернистых фильтров. Для изготовления сетчатых фильтров используют стеклоткань с размером ячейки 1*1 мм, графит, титан и другие материалы. Магнезит, алунд, сплавы хлористых и фтористых солей, графит и др. применяют для изготовления зернистых фильтров. Фильтры высотой 70-150 мм из зёрен со средним диаметром 3-4 мм обеспечивают более эффективное отделение плен абразивных включений в сравнении с обработкой расплава нашатырём. Фильтрование, как правило, ведут через нагретый ( ~450 °С фильтр.

Цинк и сплавы на его основе весьма чувствительны к перегреву. Кроме значительных потерь цинка на испарение (tкип=907°С перегрев способствует образованию столбчатой структуры, вредно отражающейся на последующей обработке давлением и способствующей образованию трещин при затруднённой усадке отливки в форме. По этой причине перегрев цинка выше 500°С недопустим ( для сплавов с алюминием и медью 550°С).

Цинковые сплавы чрезвычайно чувствительны к загрязнению примесями. Тысячные доли процента свинца, олова и кадмия вызывают интенсивную межкристаллитную коррозию. Для того чтобы избежать загрязнений цинкового сплава, необходимо соблюдать исключительную чистоту в цехе, не допускать туда детали или сырьё содержащие свинец, олово или кадмий.

Плавку чистого катодного цинка чаще всего ведут в индукционных печах с железным сердечником, футерованных шамотом. Для набивки подового камня используют массу, состоящую из синий гончарной глины (35%), обожженной глины (35%), каолина (12%), и связующего (1-2% сульфидной барды). Флюса при плавке не применяют. Температура литья 430-460°С

Для переплавки отходов, требующих рафинирования от металлических примесей, используют отражательные печи. Плавку ведут под слоем древесного угля. Температуру расплава не поднимают выше 460-480°С Отделение свинца и железа производят отстаиванием расплава в течение 1,5-2 ч. В результате содержание свинца в сплаве снижается в 2-2,5 раза. В случае значительных загрязнений цинка неметаллическими включениями расплав рафинируют нашатырём NH4CL. Температура литья и в этом случае находится в пределах 430-480°С

Плавка полиграфического цинка имеет ряд особенностей. Полиграфические пластины должны иметь ровные поверхности, без местных скоплений свинца. Вместе с тем присутствие свинца, равномерно распределённого в цинке, необходимо для улучшения его травимости. Оптимальное содержание свинца равно 0,67-1,25%.

Ввиду нерастворимости свинца в твёрдом цинке получить слитки с равномерным распределением свинца при введении его чистым металлом невозможно.

Способ плавки, обеспечивающий получение неликвирующих цинковосвинцовых сплавов с равномерным распределением свинца, разработан А.А Бочваром и др. Сущность способа состоит в обменной реакции между цинком и хлористым свинцом. Повторная переплавка мало влияет на распределение свинца, хотя часть его осаждается. Ещё меньше ликвирует свинец из дистилляционного цинка.

Изготовление сплавов ЦИНК-АЛЮМИНИЙ-МЕДЬ (ЦАМ). Шихтовым материалам при изготовлении сплавов служат первичный цинк, чистый алюминий, электролитическая медь и отходы собственного производства. Для ускорения плавки и устранения перегрева расплава медь желательно вводить в виде лигатуры алюминий – медь (50:50). Плавку ведут в тигельной или в отражательной электрической или газовой печи.

Первоначально в печь загружают алюминиевомедную лигатуру, отходы и половину всего количества цинка. Поверхность шихты засыпают древесным углём. Завалку расплавляют и перегревают до 500-550°С. Затем загружают алюминий, а после его растворения – цинк. Сплав перемешивают, снимают уголь и шлак и вводят на дно тигля магний. После тщательного перемешивания и удаления шлака при температуре 420-450°С производят заливку форм с использованием зернистых или сетчатых фильтров.

При необходимости проводят рафинирование нашатырём. В тех случаях, когда содержание алюминия в сплаве меньше, чем меди, нужное по шихте количество чистой меди загружают вместе с алюминиевомедной лигатурой.

В некоторых случаях необходимое по шихте количество меди вводят в виде латуни. Температуру разливки сплавов с повышенным содержанием меди принимают в пределах 550-560°С

Плавка свинца и его сплавов

Основное количество свинца отливают в плиты, идущие в дальнейшем на прокат. Отливки из чистого свинца изготовляют сравнительно редко, главным образом для аккумуляторного производства.

Плавку свинца едут чугунных тиглях под слоем древесного угля. После расплавления с поверхности металла снимают шлак и доводят температуру до 375-500°С. При этой температуре производят рафинирование и разливку. Очистку от неметаллических взвесей ведут нашатырём NH4CL, который вводят в расплав в количестве до 0,01% от массы с помощью колокольчика.

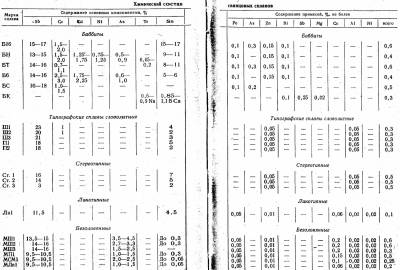

Из сплавов на основе свинца особый интерес представляют баббиты, типографские и свинцовосурьмянистые аккумуляторные сплавы. Состав некоторых из них приведён в таб.2 Баббиты табл.2

Работа со свинцовыми сплавами проста ввиду их легкоплавкости. Сплавы почти не поглощают газов, поэтому в отливках отсутствуют дефекты в виде газовых пузырей. Особенность свинцовых сплавов – склонность к ликвидации по плотности. Прежде всего, это относится к сплавам, содержащем сурьму и олово. Кристаллы химического соединения сурьмы и олова имеют меньшую плотность, чем расплав, поэтому они всплывают. Для уменьшения ликвидации и для получения отливок с мелким зерном необходимо обеспечивать быстрое затвердевание сплава. С целью уменьшения ликвидации в состав сплава вводят медь.

Свинцовосурьмянистые сплавы приготовляют в тигельных печах в чугунных или стальных тиглях. Обычно применяют следующий порядок ведения плавки. Часть свинца загружают в холодный тигель, расплавляют и доводят его температуру до 350-400°С Очищенный свинец перемешивают и вновь удаляют шлаки. Затем в жидкий свинец вводят всё необходимое количество сурьмы в виде кусков диаметром 50-75 мм (более мелкие кусочки сурьмы хуже растворяются в свинце). Количество сурьмы рассчитывают с учётом выгорания 7-10% от содержания её в сплаве. После растворения сурьмы температуру расплава повышают до 500°С и осторожно вводят недостающий свинец.

Во избежание окисления плавку ведут под угольным (древесным) покровом, который до некоторой степени препятствует проникновению кислорода к жидкому расплаву. После полного расплавления и хорошего перемешивания сплав рафинируют хлористым аммонием (0,1% от массы расплава) и разливают в изложницы или формы. Следует иметь в виду, что нагрев расплава выше 500°С приводит к большим потерям сурьмы на испарение.

Для изготовления баббитов в качестве исходных материалов применяют вторичный сурьмянистый свинец, сурьму, лигатуры Cu-Sb (50%Sb), Sb-Te (30%Te), Sn-Sb-Ni (30%Sb,10%Ni), натрий, кадмий, мышьяк, подготовительные сплавы, полученные переплавкой отходов, и хлористый кальций.

Плавку свинцовых баббитов ведут в тигельных печах в чугунных или стальных тиглях под слоем древесного угля. Рафинирование сплавов производят хлористым аммонием.

Баббиты Б16, Б10 плавят в следующей последовательности в холодный тигель (котёл) загружают всю тугоплавкую часть шихты и около ⅔ свинца или подготовительного сплава. Содержимое расплавляют под слоем древесного угля и нагревают до 700°С. Затем расплав охлаждают до 600С°, снимают с поверхности шлак и вводят свинец в олово. Расплав перемешивают затем в течение 10-15 мин сплаву дают отстояться , после чего вновь перемешивают и при температуре 400-450°С заливают в изложницы.

Контроль качества баббита осуществляют проверкой химического состава, излома и осмотром поверхности слитка. В изломе чушек не должно быть шлака, окислов и других посторонних включений, в том числе скоплений мелких газовых раковин.

Баббит БС по технологии плавки аналогичен Б16 и Б10. Технология плавки баббита БН имеет некоторые особенности. Сначала в чугунный тигель загружают сурьму, затем лигатуру Sn-Sb-Ni, лигатуру Cu-Sb и часть свинца. Всё это расплавляется под покровом древесного угля. По расплавлении шихты с поверхности расплава снимают шлак и вводят кусковой или порошкообразный мышьяк. Расплав при этом тщательно перемешивают. Затем загружают остальное количество свинца. Последними вводят кадмий и олово. Расплав к этому моменту должен иметь температуру 420-450°С. После непродолжительной выдержки (5-10 мин) и тщательного перемешивания производят разливку. Температура сплава во время разливки составляет 500-540°С.

Изготовление баббита БТ не отличается от плавки баббитов другого типа. Теллур вводят в последнюю очередь в виде свинцовотеллуристой или сурьмянотеллуристой лигатур.

Разливку перечисленных баббитов производят при постоянном перемешивании расплава, так как только в этом случае возможно получение однородных по составу отливок.

В некоторых случаях (при применении возвратов) проводят рафинирование расплава, используя для этой цели хлористый аммоний или хлористый цинк (0,1-0,3% от массы расплава). Для изготовления баббитов может быть использован также метод смешивания жидких расплавов.

Типографские сплавы плавят также в тигельных печах в чугунных или стальных котлах (тиглях). Плавильные установки должны быть оборудованы защитным кожухом и хорошей вытяжкой.

В качестве исходных шихтовых материалов, кроме первичных металлов, применяют разнообразный лом и отходы (кабельная оболочка, обрезки свинцовых труб и т.д) . Отходы в виде стружки и опилок и куски отходов неизвестного химического состава предварительно переплавляют в подготовительные сплавы.

При расчёте шихты учитывают угар сурьмы и олова. Угар сурьмы принимают равным 5-10% от содержания её в сплаве; угар олова 0,5-1,0%.

Процесс приготовления типографических сплавов состоит из двух операций: сплавления шихты и рафинирования расплава от примесей. Плавку обычно начинают с очистки тигля от окислов, шлака и остатков предшествующей плавки. Для этого тигель подогревают до 600-700С°. Затем в него загружают ¾ навески свинца или типографской сыпи. Содержимое тигля расплавляют, после этого поверхность расплава покрывают слоем (10-15мм) прокаленного древесного угля. Температуру расплава доводят до 500-550С° и загружают сурьму или медносурьмянистую лигатуру (для сплавов, содержащих медь). После расплавления сурьмы вводят остальной свинец.

Удаление взвешенных в расплаве окисных и шлаковых включений производят рафинированием или дразнением. Для рафинирования используют хлористый аммоний NH4Cl или хлористый цинк ZnCl2, которые берут в количестве 0,1-0,3% от массы расплава.

Операция дразнения состоит в погружении на дно тигля куска дерева и выдержке его в таком положении в течение 30-60мин. Продукты сухой перегонки древесины, проходя через расплав, способствует удалению загрязнений.

Если расплав загрязнён нежелательными примесями (железо, никель, алюминий, цинк и др.), дополнительно к рафинированию от окисных и шлаковых включений проводят рафинирование от металлических примесей.

Для удаления цинка и алюминия расплав при температуре 500-550°С продувают водяным паром в течение 0,5-2ч. Пар проводят с помощью стальной трубы на дно тигля. Окислы алюминия и цинка, образующиеся при этом, всплывают и удаляются из расплава.

Железо, никель и медь удаляют путём введения в расплав, нагретый до 500-600°С, серы. Образующиеся сульфиды всплывают на поверхность расплава и удаляются со съемами.

Если в составе шихты не содержится сурьмы или медносурьмянистой лигатуры, то температура расплава в процессе плавки не должна превышать 400-450°С. Температура литья типографических сплавов 370-450°С.

Приготовление лигатуры свинец-теллур (2% Te) производят по технологии, весьма схожей с технологией изготовления лигатуры олово-фосфор. Прессованный и завёрнутый в свинец теллур помещают в подогретый до 250-300°С тигель и заливают расплавленным и перегретым до 590-610°С свинцом. Во время перелива расплав интенсивно перемешивают железной мешалкой. При температуре 400-450°С готовый сплав разливают в изложницы. Угар теллура составляет 10-20%.

Плавка олова и сплавов на его основе

Технология плавки олова и оловянных сплавов во многом схожа с плавкой свинцовых сплавов. Так же, как и свинец, олово в жидком состоянии почти не поглощает газов, поэтому отливки свободны от газовой пористости. Плавку оловянных сплавов и олова ведут в железных тиглях тигельных печей, работающих на всех видах топлива.

Олово при нагреве окисляется незначительно, поэтому плавку его можно вести без применения покровных флюсов. В тех же случаях, когда в состав шихты вводят много отходов и возвратов, в качестве защитного покрова применяют древесный уголь; перед разливкой расплав рафинируют хлористым аммонием [0,01-0,15% (по массе)].

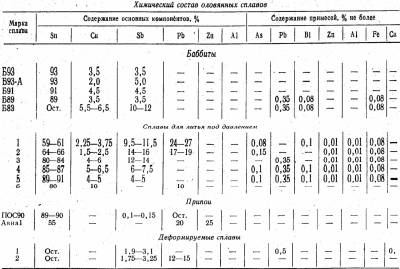

Оловянные сплавы используют в технике как антифрикционный материал при заливке вкладышей подшипников скольжения, в качестве припоев и фольги и для изготовления отливок литьём под давлением. Состав некоторых сплавов приведён в табл.3

Химический состав оловянных сплавов табл.3

Антифрикционные сплавы на оловянной основе, типичным представителем которых является баббит Б83, чаще всего готовят из чистых металлов. Сначала в тигель загружают медносурьмянистую лигатуру, сурьму и часть олова (около ⅓ от массы шихты). Шихту засыпают слоем просеянного и прокаленного древесного угля, а затем расплавляют и нагревают до 600-700°С. С поверхности расплава снимают шлак и покровный уголь и в несколько приёмов небольшими порциями загружают остальное количество олова. Расплав при этом непрерывно перемешивают. Затем сплав выдерживают в течение 10-15 мин при температуре 500-550°С, вновь перемешивают, снимают шлак и при температуре 425-500С° заливают в формы.

Очистку расплавов от взвешенных неметаллических включений осуществляют введением 0,1-0,15% хлористого аммония. После рафинирования расплав выдерживают 10-12 мин для удаления мелких пузырьков газа, образующегося при разложении хлористого аммония. Для очистки от неметаллических включений могут быть использованы также зернистые фильтры.

Технология изготовления сплавов для литья под давлением, деформируемых сплавов и припоев аналогична описанной для сплава Б83. Введение цинка в некоторые из них производят сразу же по расплавлении сурьмы или медносурьмяной лигатуры; свинец вводят в последнюю очередь.

Приготовление лигатур

Лигатуру олово – фосфор с 5% P в промышленном масштабе изготовляют путём заливки перегретого олова (600-650°С) в тигель, на дне которого лежит утрамбованный красный фосфор. Для ускорения растворения фосфора в жидком олове расплав непрерывно перемешивают. Потери фосфора при изготовлении лигатуры составляет 20-30%. Разливку сплава ведут при температуре 600-620°С.

Лигатуру олово – кадмий получают путём непосредственного сплавления олова с кадмием в металлических тиглях. Перед разливкой расплав рафинируют хлористым аммонием.

Лигатуры олово – никель и олово –никель – сурьма. Сплав олова с никелем (10-15% Ni) готовят введением небольших пропорций никеля в нагретое до 900-1000С°олово. Плавку ведут под покровом древесного угля. В процессе плавки расплав интенсивно перемешиваю.

Тройную лигатуру, содержащую 30% сурьмы, 10% никеля, остальное олово, получают путём добавления сурьмы к двойному сплаву олово – никель. Разливку сплавов ведут при температуре 850-900°С.

Плавка кадмиевых сплавов

Особенность технологии изготовления сплавов на основе кадмия – недопустимость перегрева расплава выше 500-550°С

Нагрев выше указанных температур ввиду высокого давления пара кадмия сопровождается большими потерями на испарение. Кроме того, кадмий интенсивно окисляется. Для уменьшения окисления в сплавы вводят небольшие присадки магния (0,05%), а плавку ведут с применением защитного покрова из древесного угля.

Приготовление сплавов ведут чаще всего в тигельных печах в чугунных или графито-шамотовых тиглях.

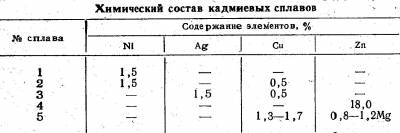

Основные легирующие компоненты кадмиевых сплавов – никель, медь, серебро и цинк (табл.4).

Химический состав кадмиевых сплавов табл.4

Все эти металлы хорошо растворяются в кадмии при незначительном перегреве.

Применяют следующий порядок ведения плавки. Под слоем угля расплавляют кадмий. В расплав вводят магний (0,05% от массы кадмия). После этого расплав подогревают до 480-500°С и производят присадку легирующих компонентов. При непрерывном подогреве и периодическом перемешивании выдерживают сплав при это температуре в течение 15-20 мин до полного растворения легирующих присадок. Затем с поверхности расплава удаляют шлак и засыпают порцию свежего древесного угля. Сплав перемешивают и после охлаждения до 350-370°С разливают в соответствующие формы.

При приготовлении сплава кадмий – цинк с 18% цинка предварительного перегрева расплавленного кадмия не проводят.